設備停止による生産ロスや機会損失を排除し、

ノンストップで製造できる安定的な生産体制を実現

手書きやExcelでの保全計画、

集計作業が大変…

ペーパーレスで効率的に管理したい

過去の保全履歴が紙ばかりで、

あとから参照できない…

属人化したナレッジを共有したい

保全に関する現場情報をすぐに

取得できない…現在の進捗状況を

リアルタイムで知りたい

生産に大きな影響を与える設備

トラブルを防げない…事前予測に

より、ノンストップで稼働したい

設備修理に必要な交換パーツが

欠品してしまう…欠品をなくし、

無駄なパーツの在庫数も最適化したい

製造ラインの状況が、正確に

把握・分析できていない…

適切な保全コストとシステム化の

費用対効果を把握したい

上記のような課題を抱える製造業の皆様に朗報です。ビジネスエンジニアリング(以下、B-EN-G)の「mcframe SIGNAL CHAIN EM 設備メンテナンス(以下、設備メンテナンス(EM)」で、保全業務のお悩みを解決できます。

点検予定から、修理依頼、作業進捗、対応履歴まで、既存の紙帳票を優れた再現性でデジタル化できます。保全管理部門はもちろん、現場担当者にも、わかりやすいUIを採用し、利便性に優れている点も大きな特長の1つです。保全業務を一元的に可視化し、修理の進捗状況をリアルタイムで把握することも可能。また、点検予定カレンダーを活用することで、カレンダーに基づき、保全業務のPDCAサイクルをスムーズに回すことができます。

カレンダーを起点に、計画立案・

予定共有・実績登録・結果確認の

予防保全サイクルを実現

修理作業の進捗を全社で共有、実績情報は

故障解析や経済効率検証に活用

管理しやすい項目にカスタム化された設備台帳と、点検・修理の履歴を自動集約した設備カルテを組み合わせることで、設備の情報やナレッジを簡単に管理できます。設備台帳と設備カルテは、タブで交互に切替えられるため、使い勝手がよく、現場で高い評価を得ています。部門全体で情報を共有することで、予防保全の強化とトラブルの早期復旧を実現できます。

属人化から抜け出し、

保全業務を標準化するための第一歩

修理時の在庫欠品による設備停止は、生産の予実に影響を与えて大きな損失につながるため、絶対に避けるべき事象です。設備メンテナンス(EM)では、予備品の入出庫記録と修理記録を連携させることで在庫欠品をなくし、さらにメールによるアラート通知で確認漏れを防ぎます。また、システム上で棚卸登録を行うことで、常に最新の差異を把握できるようになります。これにより、リアルタイムでの最適な在庫管理を実現します。

予備品の在庫管理をデジタル化し、欠品に

よる休止損失の防止と余剰在庫削減を実現

設備メンテナンス(EM)で取得した交換間隔データを活用することにより、保全に関わる部品単位(保全BOM)での高度な寿命予測が可能になります。ただし、そのためには、稼働監視システムなどで設備データを収集することが必要になります。B-EN-Gでは、交換パーツの寿命予測を実現するためにIoT連携システムも用意しているので、稼働監視と設備監視を連結するインターフェース設計や、API連携といった導入時のハードルを下げるためのお手伝いができます。

正確な稼働実績に基づきパーツ交換

タイミングをシステムがサジェスト

すでに数多くの製造業で導入されている、B-EN-Gの設備メンテナンス(EM)。特に、自動車部品、精密機器、金属加工系の企業において豊富な実績があります。下記で、代表的な3社の成功事例について紹介します。

金属加工業A社 設備信号から予防保

金属加工業A社 設備信号から予防保日本屈指の工業用機械刃物メーカーであるA社は、業界の老舗企業で歴史も長く、古い自社製の機械が多かったため、設備の保全が困難な状況でした。また、設備の修理に関する記録や連絡も紙ベースで行われていたため、情報の共有が難しいという課題も抱えていました。この課題を解決したのが、B-EN-Gの設備メンテナンス(EM)です。

設備メンテナンス(EM)に情報を蓄積することにより、これまで紙ベースにて行っていた修理履歴の確認作業も、システム上で迅速に行えるようになりました。必要な修理部品の管理や、修理サイクル、壊れやすい個所なども把握できるようになり、設備信号から予防保全のタイミングを事前捕捉することにも成功しました。

今後は、他事業部への展開で、全社への効果の波及に期待を寄せています。

プラスチック総合成形業B社 スマートフォンでの入力で、

プラスチック総合成形業B社 スマートフォンでの入力で、プラスチック総合成形メーカーのB社では、設備のメンテナンス記録が紙で運用されており、情報共有や分析が困難な状況でした。そこで、生産設備のメンテナンス状況が、タイムリーかつ正確に把握でき、ダッシュボードの使い勝手もよい、B-EN-Gの設備メンテナンス(EM)を導入。

設備メンテナンス(EM)の導入によって、メンテナンス計画や実施状況が、スマートフォンで簡単に確認・入力できるようになり、効率的なメンテナンスが可能になりました。メンテナンス情報が正確になったことはもちろん、簡単に入力できるため、担当者が検査に集中できるようになったことも大きなメリットです。また、入力結果をもとに自動でカルテを作成することで、常に最新の状況が確認できる体制も整いました。

今後は、寿命管理と製造実績データを連携させ、設備ごとに金型の取り換え時期を予測できる仕組みを進める予定です。

自動車部品製造業C社 グローバル拠点のライン

自動車部品製造業C社 グローバル拠点のライン自動車向けダイキャスト部品をグローバルで製造するC社。同社の課題を解決するためには、年々、生産量が増えている海外の生産拠点も対象にすることが必要不可欠でした。そこで採用したのが、海外にも販売やサポートの拠点があり、英語・中国語・スペイン語まで対応するB-EN-Gのパッケージ。

まずは、国内工場の稼働状況の見える化から着手し、想定サイクルタイムで連続生産できるように生産ラインの稼働状況を監視したのち、北米やアジアなどの海外拠点にも展開予定です。国内外を問わず、常に最新のデータが確認できるようになれば、改善活動に対する情報共有が、より迅速に行えるようになります。

今後は、設備メンテナンス(EM)によって、複数工場でライン停止の傾向を把握することにも大きな期待をかけています。

設備メンテナンス(EM)の特長は、機能面だけに留まりません。実は、導入前後における支援体制に関しても見逃せないポイントがあります。導入前の検討段階から、導入後の定着化まで、お客様に寄り添いながら一気通貫で支援し、自走体制を強化していきます。

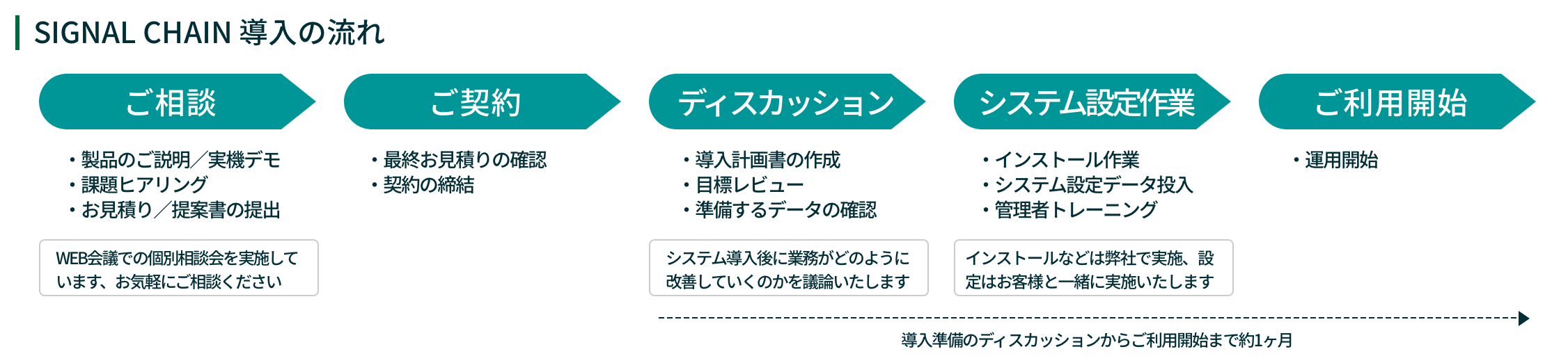

設備メンテナンス(EM)の稼働までの導入は、2営業日ほどで完了します。さらに、1ヶ月ほど掛けてシステムの定着化を支援し、お客様が自走できる体制を整えられるようにお手伝いします。

導入ヒアリングシートに基づいて、お客様の業務フローなどを把握し、どのようにシステム化していくべきか、ディスカッションを行います。その上で設備台帳やシステムの設定、帳票類の移し替えなどを実施。試験運用を開始してからも問題点を洗い出します。

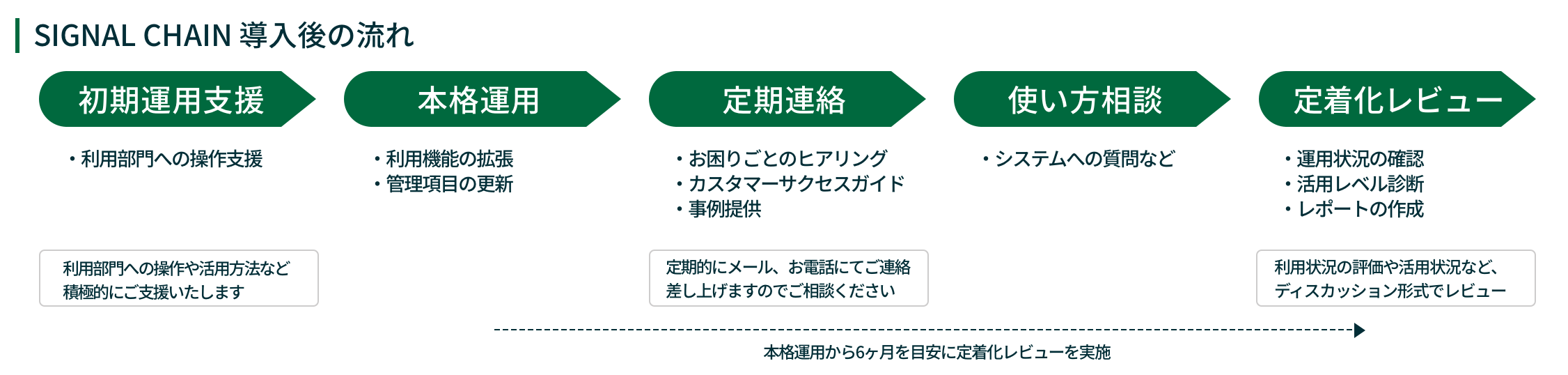

単に設備メンテナンス(EM)を導入して終わりというわけではありません。導入後の定着化支援や分析支援など、手厚い支援を行っている点も大きなポイントになります。

導入後の定着支援として、カスタマーサクセスに基づいたガイド資料の用意はもちろん、定期連絡や使い方相談などを行いながら、お客様のレベル感に応じた手厚い伴走支援を提供し、定着化レビューも実施するため安心です。